Die in Lieboch ansässige „royos joining solutions GmbH“ hat ein Tool entwickelt, das die Konstruktion und Herstellung von Leichtbauteilen in Automobil-, Raum- und Luft fahrtindustrie, aber auch im Möbelbau und in der Weißwarenherstellung revolutionieren könnte.

Wir sind derzeit offen für Investoren, die bereit sind, etwa zwei Millionen Euro in unser Unternehmen einzubringen“, legt Mario Leitner, neben seiner Frau Cornelia Gründer und CEO der „royos joining solutions GmbH“ mit Sitz in Lieboch, die Zahlen rundheraus auf den Tisch. Um dann, auf das bekannte Fernsehformat angesprochen, mit einem Schuss Ironie klarzustellen: „Wir nehmen uns allerdings gerne auch mehr als zwei Minuten Zeit, um Interessenten unsere Innovation und ihr Marktpotenzial darzulegen.“

Bringen mit „royos“ eine

bahnbrechende Innovation

zum Verschweißen von

Kunststoff und Metall bzw.

Holz auf den Markt: Mario

und Cornelia Leitner, CRO

Andreas Hausberger (r.)

Sie hätten eine bahnbrechende, disruptive, zudem patentierte Innovation bis zur Marktreife entwickelt. Nun gehe es darum, sie auch tatsächlich so rasch wie möglich auf den Märkten zu platzieren, schildern Cornelia und Mario Leitner sowie der Anfang des heurigen Jahres eingestiegene Mitgesellschafter Andreas Hausberger, als Kunststoff-Tribologe mit langjähriger wissenschaftlicher Vita ein ausgewiesener Experte für das Reibungs-, Verschleiß- und thermoplastische Verhalten von Kunststoffen und nunmehr Chief Research Officer (CRO) des Unternehmens.

„Sehr vorsichtig gedacht“, steckt Mario Leitner den Businessclaim ab, „wollen wir bis 2028 die ersten 100 unserer Werkzeuge an produzierende Unternehmen verkauft haben.“ Und das bei einem Stückpreis von – abhängig vom Anwendungsgebiet – bis zu gut 150.000 Euro. Doch sei das Potenzial längerfristig noch viel größer und gehe, sind die Gesellschafter überzeugt, in die vielen Tausend.

Das, was ihr da entwickelt habt, ist die erste echte Innovation,

MESSEBESUCHER angesichts der royos-Innovation

die ich hier gesehen habe.

FOKUS AUF SALES

Um die Auftragsbücher auch tatsächlich zu füllen, habe nun der Aufbau eines Sales-Sektors Priorität. Derzeit sind neben den beiden Gründern und dem Mitgesellschafter Andreas Hausberger drei weitere Mitarbeiter im technischen und administrativen Bereich beschäftigt. Aktuell stünden Besuche bei potenziellen Kunden, aber auch Auftritte bei Messen und Fachveranstaltungen auf dem Programm, zuletzt etwa Ende Mai bei einer Fachtagung für Rührreibschweißen der „Gesellschaft für Schweißtechnik International“ (GSI) an der Schweißtechnischen Lehr- und Versuchsanstalt“ (SLV) Berlin-Brandenburg. Dabei hat die richtungsweisende Erfindung das Prototypen-Stadium längst hinter sich gelassen und verrichtete bzw. verrichtet ihren Job erfolgreich in den unterschiedlichsten Pilot- und Kooperationsprojekten – etwa beim dänischen Pumpenhersteller Grundfos, einem Partner der ersten Stunde, bei der im Automotivesektor nicht gerade unbedeutenden deutschen BMW Group und, etwas kleiner, aber nichtsdestotrotz fein, beim in Scheifling bei Murau angesiedelten Serverhardwarehersteller Diggers. In der Halle am „royos“-Unternehmenssitz im „Business Village Styria“ in der Liebocher Industriestraße deutet einiges auf Entwicklungsprozesse, Prüfreihen und Testversuche hin. Auf den Werktischen liegen, fein säuberlich katalogisiert, jede Menge Proben. Sie demonstrieren das hoch spezialisierte technologische Know-how des Unternehmens: nämlich die Fähigkeit, Kunststoffe mit Holz oder Metallen zu verbinden. Und zwar, wie die royos-Gründer darlegen, fugenlos, zuverlässig, dauerhaft, hochfest, ohne zu schrauben, ohne zu kleben, und noch dazu kostengünstig und besonders effizient in einem einzigen Prozessschritt. Diese Fähigkeit wiederum beruht auf einem – wie bereits erwähnt: patentierten – Verfahren, dem seine Erfinder den Namen „Polymer-Stir-Welding-Verfahren“ (PSWVerfahren, ursprünglich „Plastics Metal Stir Welding“) gegeben haben. Der besondere Clou: Diese Fähigkeit manifestiere sich in einem zylindrischen, kaum „ananasgroßen“ Werkzeug, das, wenn auch komplexes Hightech, mittlerweile quasi als Plug-and-Play-Anwendung genutzt werden könne. Und tatsächlich wurden all die Metall-Kunststoff- und Kunststoff-Holz-Verbindungsproben, die den Raum bevölkern, von einem solchen Polymer-Stir-Welding-Werkzeug hergestellt, das in einer gar nicht einmal besonders großen CNC-Maschine Dienst tut. Fast wie ein modernes Businessmärchen erscheint die Geschichte der „royos joining solutions GmbH“. Und sie ließe sich auch gut als Parabel auf Unternehmertum und Innovationsgeist lesen. Ein Rückblick im Schnelldurchlauf: Längst verheiratet und Eltern, war in Cornelia und Mario Leitner der Traum, sich selbstständig zu machen, nie erloschen. Sie hatte gegen Widerstand („ist nichts für Frauen“) nach der HAK über das Grazer BULME-Kolleg doch noch den Weg in die Technik gefunden und war bei einem führenden steirischen Automatisierungsunternehmen beschäftigt. Er – Selbstdiagnose: „Herzbluttechniker“ – hatte sich als gelernter Maschinenbauer über namhafte Karrierestationen ein breites interdisziplinäres Rüstzeug von Technik über Vertrieb bis Unternehmensführung erworben und war zuletzt beim steirischen Technologieführer für Rührreibschweißmaschinen tätig gewesen.

royos joining solutions GmbH

Sitz in Lieboch

Ende 2021 von Cornelia und Mario Leitner unter dem Namen „Stirline“ gegründet und später aus strategischen Gründen („zu viele Firmen mit Stir im Namen“) umbenannt. Royos ist ein aus Namensbuchstaben der Eigentümerfamilie zusammengesetzter Fantasiename.

Mario und Cornelia Leitner halten je 46,5 % der Gesellschaftsanteile, 5 % gehören dem CRO Andreas Hausberger, weitere 2 Prozent hält Business-Angel und Investor Bernhard Starzer (Kovac Stahl Gmbh & Co KG, Brunn a. Gebirge).

„royos“ entwickelte ein revolutionäres, mittlerweile patentiertes Kunststoff-Metall-Rührschweißverfahren, das heute unter dem Namen Polymer-Stir-Welding-Verfahren (PSW-Verfahren) firmiert und sich

in einem knapp „ananasgroßen“ Werkzeug abbilden lässt. Das PSW-Verfahren ermöglicht kostengünstig, verzugsfrei und weitgehend ohne Nachbehandlung die hochfeste und dauerhafte Verbindung unterschiedlicher Kunststoffe mit Metallen, aber auch mit Holz.

Die Zielmärkte für das Verfahren reichen von der Automotive- über die Luftund Raumfahrtindustrie bis zur Möbel- und Weiß-warenherstellung

(z.B. Haushaltsgeräte).

Bis zu 50 % des Bauteilgewichts und 80 % der CO2-Emissionen können durch das Polymer-Stir- Welding-Verfahrens eingespart werden. Gleichzeitig lassen sich die Fügekosten auf nur 25 % reduzieren.

SPIRIT Start-up Award

royos durfte sich beim SPIRIT Start-up Award 2025 über den dritten Platz in der Kategorie „Mobility“ freuen.

INNOVATION AUS LOHNFERTIGUNG „Als die Kinder aus dem Ärgsten heraus waren, setzten wir uns zusammen und unterhielten uns über Möglichkeiten, ein eigenes Unternehmen zu gründen.“ Die zündende Idee: eine Lohnfertigung für Rührreibschweißen (FSW – Friction Stir Welding). „Ich hatte“, schildert Mario Leitner, „bemerkt, dass viele Unternehmen Bedarf nach klassischen FSWDienstleistungen hatten, etwa für Prototypen oder Kleinserien, aber nicht Größe und Mittel, um in eigene Maschinen zu investieren.“ Am 23. Dezember 2021 wurde „royos“ ursprünglich unter dem Namen „Stirline“ gegründet. Das Konzept ging auf – und drängte bald über seine Grenzen hinaus. „Denn bald begannen wir uns Gedanken zu machen, wie wir den beim Rührreibschweißen typischen und unvermeidbaren Verzug und die damit verbundene aufwendige und kostenintensive Nachbearbeitung vermeiden könnten.“ Den Durchbruch brachte ein Paradigmenwechsel: Wenn es gelänge, Metall mit Kunststoff in einem einzigen homogenen Prozess hochfest zu „verschweißen“, könnten bisher metallische Fügeteile durch Kunststoffe ersetzt werden. Der multiple Benefit: kein Verzug, weniger Aufwand, geringere Kosten – und massive Gewichtsersparnisse, eine harte Währung, speziell im expandierenden E-Mobility-Segment. Und es gelang. „Im September 2022 reichten wir das Patent ein, im folgenden März bekamen wir die Zusage über eine aws-Deep-Tech-Seedfinanzierung und am 22. Dezember 2023, wieder ein vorgezogenes Weihnachtsgeschenk, gelang uns der praktische Nachweis, dass es funktionierte.“ Ein Meilenstein, in den die beiden allerdings auch enorm viel Entwicklungsarbeit – „mehr oder weniger rund um die Uhr“ – investiert hatten. Was sie, diese Anspielung sei gestattet, auch als Paar noch mehr zusammengeschweißt habe.

„Es war eine enorme Challenge, diese komplexen Vorgänge – die Konditionierung des Metalls, das Aufschmelzen des Kunststoffs und das Erstarren zur festen Verbindung – auf diesen wenigen Zentimetern, die das Werkzeug hergibt, abzubilden. Dafür sind wir tief ins Werkzeugdesign eingestiegen.“ Als sie wenig später – „mit ein paar Visitenkarten in der Tasche“ – auf einer Aluminium-Fachmesse in Nürnberg von Firma zu Firma pilgerten und die Technologie vorstellten, dann das erste disruptive Feedback: „Das, was ihr da entwickelt habt, ist die erste echte Innovation, die ich hier gesehen habe.“

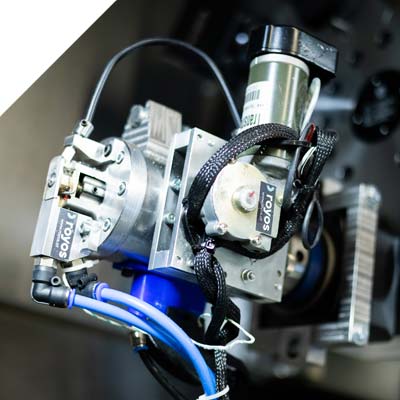

Klein, aber oho: Dieses in einer CNC-Maschine Dienst tuende PSW-Werkzeug könnte E-Mobility und Co. einen schwerwiegenden Leichtbau-Schub geben.

PERSONELLER GLÜCKSFALL

Ein weiterer Glücksfall begegnete „den Leitners“ in Gestalt ihres nunmehrigen Mitgesellschafters Andreas Hausberger. Dieser, HTL-Absolvent und studierter Kunststofftechniker, hatte zuletzt am „Polymer Competence Center Leoben“ (PCCL) die Division „Elastomer Technologies and Prozess Optimation“ mit rund 20 Forschenden und Millionenbudgets geleitet und nach 15 Jahren in der Forschung den Wechsel in praxisorientierte Gefilde anvisiert. Im Zuge seiner beruflichen Umorientierung sei er auf eine Stellenausschreibung auf LinkedIn gestoßen. „Ich habe mir das Patent durchgelesen und für mich war gleich klar: Das ist mein Match.“ In seiner Rolle als CRO könne er seine Kunststoffexpertise nun in doppelter Hinsicht einbringen: zum einen, um Grundlagen und Mechanismen des Verfahrens erst einmal in aller Tiefe analysieren und beschreiben zu können, zum anderen, um auf Basis dieser Tiefenschärfe Forschung und Entwicklung voranzutreiben und so dem Verfahren weitere Anwendungsmöglichkeiten zu erschließen. Auf längere Sicht sehen sie, so Cornelia und Mario Leitner, das bedeutendste Volumen in der Automotive-, aber auch in der Luft- und Raumfahrtindustrie. „Allerdings ist unsere Entwicklung gerade für diesen Bereich so bahnbrechend, dass sie massiven Impact auch auf die Konstruktion von Komponenten selbst nehmen wird und so unser Markt eigentlich erst im Entstehen ist.“ Das allerdings gehe gerade in einer Branche, die für komplexe und langwierige Entscheidungsprozesse bekannt ist, nicht von heute auf morgen. So sei der Vertriebsfokus aktuell auch stark auf den Möbelbau gerichtet. Und weil das Kunststoff-Holz-Werkzeug in der Anschaffung deutlich günstiger sei als die Kunststoff-Metall-Variante, umfasse die Zielgruppe auch kleinere und mittlere Unternehmen, etwa innovative Tischlereibetriebe. Die Zukunft des PSW-getriebenen Leichtbaus hat gerade erst begonnen.

Infos hier:

www.royos.at

Fotos: Oliver Wolf